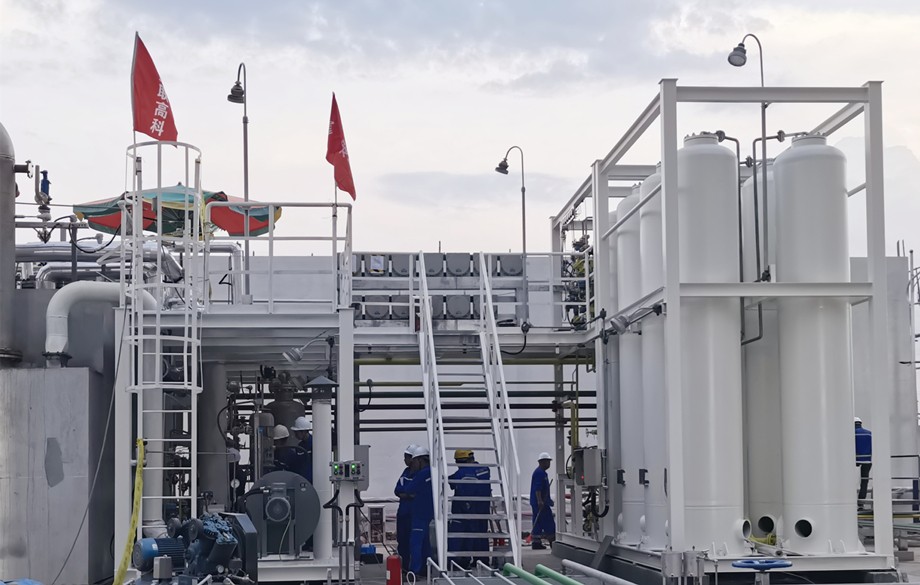

Le 28 juillet 2021, après un an et demi de préparation et sept mois de construction, la première station intégrée de production et d'hydrogénation de gaz naturel en Chine a été mise en service à titre expérimental à Nanzhuang, dans la ville de Foshan !

La station d'hydrogénation d'une capacité de 1 000 kg/jour est une installation intégrée de production et d'hydrogénation d'hydrogène à partir de gaz naturel, développée et construite par Ally Hydrogen Energy Co., Ltd. (ci-après dénommée Ally) et exploitée par Foshan Fuel Energy. Ally a lancé la conception en octobre 2020 et la construction le 28 décembre 2020. L'installation des principaux équipements s'est achevée le 31 mai 2021, la mise en service de l'ensemble de l'installation le 28 juin 2021 et la phase d'essai officielle le 28 juillet 2021.

Le bon fonctionnement de la station est dû au travail acharné de l'équipe Ally, qui a effectué des heures supplémentaires sous un soleil de plomb, et au soutien indéfectible des départements de Foshan Fuel Energy !

Une fois le projet établi, Ally et Foshan Fuel Energy ont eu de nombreux échanges techniques sur les procédés de production d'hydrogène, les normes et spécifications, la sécurité et d'autres aspects de la station, et ont finalement déterminé le procédé national le plus récent.

Pour transformer un dispositif industriel en équipement commercial, sous la pression des délais serrés et avec pour seul objectif la réussite, l'équipe R&D et ingénierie d'Ally a déployé des efforts considérables. S'appuyant sur l'expérience acquise avec l'unité de production d'hydrogène à partir de gaz naturel montée sur skid d'American Plugpower, commandée par Ally, l'équipe a finalisé l'ensemble de la conception technique en moins d'un mois et demi.

Principales caractéristiques de l'appareil :

1. L'appareil ne nécessite pas d'alimentation en vapeur. Une fois en marche et la température de consigne atteinte, il produit de la vapeur de manière autonome. De plus, l'absence de rejets de vapeur réduit la consommation d'énergie. La conception sans ballon de gaz ni chaudière à récupération de chaleur, associée à une commande simple, permet de réaliser des économies d'investissement et de surface au sol.

2. L'élévation de la température des autres procédés à la température de fonctionnement pendant le chauffage du reformage simplifie le processus de chauffage de l'unité traditionnelle. Le temps de démarrage de l'appareil est considérablement réduit, passant de 36 heures à moins de 10 heures, et le système présente une efficacité énergétique élevée.

3. Utilisant un catalyseur de conversion écologique sans soufre ni chrome, avec une large plage de températures, développé indépendamment par Ally depuis 7 ans, comparé à la technologie de conversion à température moyenne traditionnelle, la technologie de reformage à température contrôlée peut augmenter la conversion du CO de plus de 10 % et l'efficacité de l'hydrogène de 2 à 5 %.

4. L'appareil peut fonctionner en veille prolongée. Lors d'un arrêt de courte durée, sa température est maintenue proche de la température de fonctionnement grâce au fonctionnement à faible charge du brûleur. Le gaz d'alimentation peut être directement injecté lors du prochain redémarrage, et de l'hydrogène conforme aux normes peut être produit en 2 heures. L'efficacité d'utilisation de l'appareil s'en trouve ainsi améliorée.

5. La nouvelle technologie de reformage par échange thermique réduit la hauteur du réacteur intégré à 3,5 m, ainsi que celle du réacteur de reformage. De plus, aucun autre équipement n'étant installé au-dessus de ce dernier, aucune opération en hauteur n'est requise.

6. Le système PSA utilise un processus d'égalisation de pression à 6 tours en 3 étapes, permettant ainsi d'obtenir un hydrogène de haute pureté et à haut rendement, ainsi qu'une récupération optimale des gaz résiduaires. Ce processus réduit les variations de pression dans la tour d'adsorption, limitant ainsi l'érosion de l'adsorbant par le flux de gaz, prolongeant sa durée de vie et améliorant le rendement.

7. L'adsorbant a été rigoureusement inspecté et testé par notre laboratoire afin de garantir les performances d'adsorption et de purification de l'unité. La vanne de régulation pneumatique haute performance du système PSA est fabriquée par Ally et se caractérise par une excellente étanchéité, une déformation invisible après un million de cycles et une durée de vie de deux ans sans entretien.

Ce dispositif utilise 7 brevets appartenant à Ally.

L'achèvement et la mise en service réussie de la station constituent une étape majeure pour l'industrie chinoise de l'hydrogène, tant sur le plan technique qu'opérationnel, dans le développement d'une station intégrée de production et d'hydrogénation d'hydrogène (remplissage de gaz et ravitaillement). Cette station permet la mise en œuvre d'une production et d'une distribution d'hydrogène décentralisées. La station de Nanzhuang, en tant que modèle, présente un grand intérêt en matière de démonstration et de promotion.

Parmi les nombreux freins au développement de l'industrie automobile à hydrogène, le coût de l'hydrogène est le principal obstacle. Grâce à la disponibilité d'infrastructures de gaz urbain, un approvisionnement continu en hydrogène constitue un moyen efficace de réduire son prix d'utilisation.

En faisant fi des règles désuètes, en osant subvertir la tradition, en voulant innover et prendre les devants, Ally devient une force importante pour promouvoir le développement de l'industrie.

Ally reste toujours fidèle à sa vision et n'oublie jamais son intention d'origine : être une entreprise technologique innovante dans le domaine des énergies vertes, et fournir une énergie verte durable est notre objectif de toujours !

--Contactez-nous--

Tél. : +86 028 62590080

Fax : +86 028 62590100

E-mail: tech@allygas.com

Date de publication : 29 juillet 2021